Liquid Processing

Simulation erhöht die Prozess- und Planungssicherheit in der Molkerei- und Anlagenplanung

Komplexe Abläufe sicher planen

Der ständige Kostendruck durch die Marktmacht der Abnehmer, verbunden mit dem Konsumverhalten der Endkunden, stellt produzierenden Unternehmen vor die Herausforderung, eine Vielzahl an Produkten - in teilweise immer kleiner werdenden Chargen - termingerecht & effizient zu produzieren. Auf diese neuen Anforderungen müssen sich die Anlagenausrüster in gleicher Weise einstellen.

Bei der Planung von prozesstechnischen Anlagen in der Lebensmittel-, Pharma- und der Chemischen Industrie steht der Projektingenieur immer wieder vor folgenden Fragen:

- Welche Kapazitäten werden für die in der Planung befindlichen Anlagen wirklich benötigt, damit der geforderte Durchsatz erreicht werden kann?

- Wie kann ein Planungskonzept gemeinsam mit dem Kunden anschaulich verifiziert werden, so dass abgesicherte Entscheidungen zeitnah und fundiert getroffen werden können?

Die Antwort auf diese Fragen kann durch den Einsatz der Simulation gegeben werden. Eine simulationsgestützte Planung führt zu einer Erhöhung der Prozess- und Planungssicherheit, durch

- die risikofreie Betrachtung und Quantifizierung der Auswirkung unterschiedlicher Planungsalternativen und

- das bessere Verständnis der eigenen Prozesse - Ursachen für Engpässe können im Vorfeld der Realisierung erkannt und behoben werden.

Die simulationsgestützte Planung unterscheidet sich von einer klassischen Vorgehensweise dadurch, dass die komplexen, dynamischen Abhängigkeiten der Prozessfolgen berücksichtigt und die Prozessabläufe visualisiert werden können.

Die Simulation versetzt den Planer in die Lage, unterschiedliche Anlagenkonfigurationen und Prozessabläufe zu visualisieren und mit Hilfe von „Was-wäre-wenn“ Szenarien miteinander zu vergleichen. Anhand der erzeugten Ergebnisse - Balkendiagramme und Kennzahlsysteme (inkl. Energie- und Medienverbräuche) - können die Schwachstellen im Detail analysiert und Lösungsvorschläge erarbeitet werden.

Entscheidungen können in kürzerer Zeit und mit höherer Sicherheit getroffen werden. Fehlplanungen, die später nur mit erhöhten Kosten beseitigt werden können, werden durch den Einsatz der Simulation vermieden.

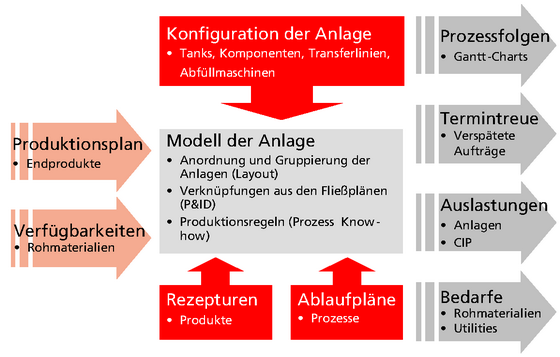

Simulation kann einerseits zur strategischen Anlagenplanung als auch zur operativen Produktionsplanung eingesetzt werden. Das Anlagenlayout, Ablaufpläne (P&IDs), Produktdaten und Basisrezepturen sowie Produktionspläne und die Verfügbarkeit der Rohstoffe stellen hierbei den notwendigen Input dar. Für die Einbindung von prozessspezifischem Know-how kooperieren wir mit dem KSI Ingenieurbüro, Krefeld.

Visualisieren...

- und Animieren Sie Ihre P&ID’s von prozesstechnischen Anlagen für das Liquid Processing mit Hilfe von Simulationsmodellen.

- Berücksichtigen Sie Rezepturen, Prozess- und Anlagenparameter, Material- und Informationsflüsse sowie CIP-Kreisläufe.

Analysieren...

- Sie risikofrei die Auswirkung unterschiedlicher Anlagenkonfigurationen.

- Bestimmen Sie die Leistungsgrenzen.

- Erkennen und beseitigen Sie Engpässe vor der Realisierung, so dass Sie sicher sein können, die richtigen Entscheidungen zu treffen.

Optimieren...

- Sie Ihre prozesstechnischen Anlagen.

- Erschließen Sie sich erhebliche Potentiale für eine termingerechte, kostensichere und anforderungsgerechte Planungs- und Projektarbeit.

- Simulation ist die Vollkaskoversicherung für Ihre Investitionen.

ProModel Assessment Meetup

ProModel Tutorials

ProModel Ergebnisse analysieren

Simulation sichert die Leistungsfähigkeit - 1,5 Millionen Liter Milch müssen je Tag verarbeitet werden können

Neue Methoden für die Molkerei Planung

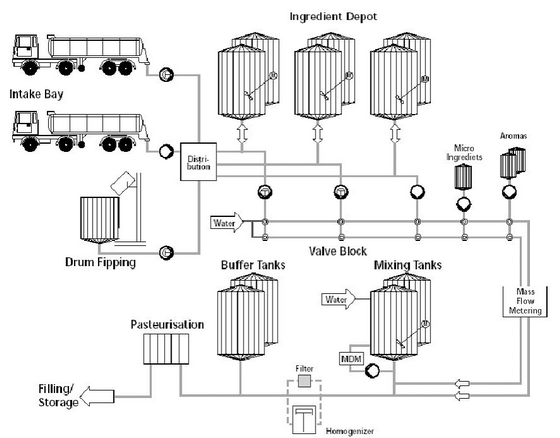

Der Auftrag, eine Molkerei mit einer täglichen Verarbeitung von 1,5 Millionen Litern Rohmilch prozesstechnisch auszurüsten, erforderte neue Wege in der Molkereiplanung einzugehen.

Die Verarbeitung von unterschiedlichen Qualitätsstufen der Milch, die spezielle Belegungs- und Reinigungsabläufe erfordern sowie das wöchentliche Leer– und Wiederanfahren der Anlage, erhöhten den Komplexitätsgrad für die Anlagenauslegung wesentlich.

Das Projektteam erkannte schnell, dass klassische Planungs¬methoden, die auf statischen Berechnungen beruhen, nicht zum Ziel führen würden.

Die Simulation mit ProModel®, welche die Molkerei in ihrer gesamten Komplexität abbildet, erbrachte die für die weiteren Planungsarbeiten notwendigen Ergebnisse.

Beim Aufbau des Simulationsmodells wurde ein besonderer Wert auf die Verständlichkeit des Modells und damit auch auf die Identifikation des Molkereibetreibers mit der Simulation gelegt.

So wurde jedes einzelne Department entsprechend den Fließplänen (P&ID’s) im Simulationsprogramm abgebildet.

Die Realitätsnähe eines Modells wird maßgeblich durch die Detailgenauigkeit der Steuerungslogik bestimmt. Die Rückwärtsterminierung der internen Produktionsaufträge steuert den Materialfluss durch die Departments.

Nachdem Aufträge anhand der kundenspezifischen Regeln im Simulationsmodell terminiert und zusammengefasst worden sind, berechnet sich der Materialfluss aus den tatsächlichen Kapazitätsrestriktionen der Anlage.

Der Materialfluss wird weiter durch diverse Belegungsregeln bestimmt:

- welche Produkte dürfen in welchen Tankgruppen verarbeitet werden?

- erfolgt die Produktion batchorientiert oder kontinuierlich?

- können Tanks parallel und gleichzeitig entleert oder befüllt werden?

Ein besonderes Augenmerk galt der Auslastung der Abfülldepartments, da hier aufgrund der hohen Investitionskosten die größte Kapitalbindung besteht und somit die geringsten Produktionskapazitäten zur Verfügung stehen.

Mit Hilfe des Simulationsmodells wurde die Anlagenkonfiguration bestimmt, die mit einer minimalen Anzahl an Tanks und Komponenten (Pasteure, Kühler, Mischer, Abfüllmaschinen, etc.) sicherstellt, dass es an den Abfüllmaschinen zu keinen nennenswerten Unterbrechungen der Abfüllreihenfolge kommt.

Im Rahmen der Sensitivitätsanalyse wurden mit verschiedenen „Was-wäre-wenn“ Szenarien unterschiedliche Absatzpläne verifiziert.

In einem rekursiven Prozess wurde aus einer ersten Rohversion des Abfüllplans Schritt für Schritt ein optimaler Abfüllplan entwickelt, der einerseits die Forderungen des Marketings hinsichtlich Mengen und Termine sowie andererseits die Forderung nach möglichst niedrigen Investitionskosten miteinander vereinigt.

Gemeinsame Aufgabe

- Anlagenauslegung einer Molkerei mit einem zu garantierenden Tagesdurchsatz von 1,5 Millionen Litern Milch.

Unsere Lösung

- Modellierung der komplexen Abhängigkeiten prozesstechnischer Anlagen mit Hilfe von Simulationsmodellen.

- Analyse der Ergebnisse mit Hilfe von Gantt-Charts (Balkenpläne).

Ihr Erfolg

- Bestimmung der optimalen Anlagenkonfiguration, die sicherstellt, dass es an den Abfüllmaschinen zu keiner Unterbrechung der Abfüllreihenfolge kommt.

- Darstellung der Energie- und Medienverbräuche zur Kostenplanung.