Anlagen- und Ablaufplanung

Mit Simulation Anlagen und Abläufe planen und fortlaufend optimieren

Die Zukunft sicher gestalten

Die stetig steigende Variantenvielfalt bei immer kürzer werdenden Produktlebenszyklen führt zu einem kontinuierlichen Anstieg der Planungskomplexität und des Planungsaufwandes. Um den Anforderungen Ihrer Kunden nach

- Schnelligkeit - Time to market

- Flexibilität - Production on demand

- Modularität - Best practise

- Mobilität - Global distributed manufacturing und

- Wirtschaftlichkeit - Cost pressure

gerecht zu werden, führt kein Weg am Einsatz der Simulation zur Planung neuer bzw. fortlaufender Optimierung bestehender Produktions- und Montagelinie vorbei.

Unsere Simulationslösungen auf Basis der Simulationssoftware ProModel® werden von der strategischen Investitionsplanung und bis hin zur operativen Produktionsplanung eingesetzt.

Besonders bei komplexen, vernetzten Abläufen, die einer Vielzahl zufälliger Einflüsse ausgesetzt sind, hat sich der Simulationseinsatz bestens bewährt, da Analysen auf Basis von Tabellenkalkulationen nicht mehr möglich sind oder teilweise sogar missverständliche oder falsche Ergebnisse liefern.

Unsere Simulationslösungen, verbunden mit unserem Prozess-Know-How aus Produktion und Logistik, helfen Ihnen Kosten zu reduzieren, Kapazitäten zu erweitern, Durchlaufzeiten zu verkürzen, Bestände zu senken und die Termintreue zu erhöhen. Sie können risikofrei vor der Realisierung die Auswirkung unterschiedlicher Planungsalternativen quantifizieren, die Qualität Ihrer Planungsergebnisse steigern und Ihre Planungszeiten verkürzen.

Unsere Simulationslösungen werden u.a. eingesetzt für die

- Absicherung von Investitionsentscheidungen

- Durchführung von Engpassanalysen

- Bewertung von Layoutalternativen

- Auslegung von Puffergrößen

- Auswahl und Dimensionierung von Transport- und Lagersystemen

- Analyse der Flexibilität Ihrer Abläufe bei Variation des Produktionsprogramms

- Analyse der Robustheit Ihrer Abläufe bei Einwirkung von Störgrößen

- Durchführung strategischer Supply-Chain-Planungen

- Optimierung der Produktionsrahmenplanung und der Auftragsreihenfolgeplanung

- Festlegung des optimalen Mitarbeitereinsatzes Planung von optimalen Rüstreihenfolgen

Visualisieren...

- Sie Ihre Anlagen und Abläufe mit der Hilfe von Simulationsmodellen.

- Berücksichtigen Sie dynamische Abhängigkeiten, vielfältige stochastische Störgrößen und eine realistische Komplexität Ihrer Systeme.

Analysieren...

- und quantifizieren Sie risikofrei die Auswirkung unterschiedlicher Planungsalternativen vor der Umsetzung.

- Betrachten Sie die Auswirkungen lokaler Änderungen auf das Gesamtsystem, so dass Sie sicher sein können, die richtigen Entscheidungen zu treffen.

Optimieren...

- Sie Ihre Anlagen und Abläufe - von einzelnen Produktionslinien bis hin zu global vernetzten Supply-Chains - heute und in Zukunft.

- Steigern Sie Ihre Planungsqualität. Simulation ist die Vollkaskoversicherung für Ihre Investitionen.

ProModel Assessment Meetup

ProModel Tutorials

ProModel Ergebnisse analysieren

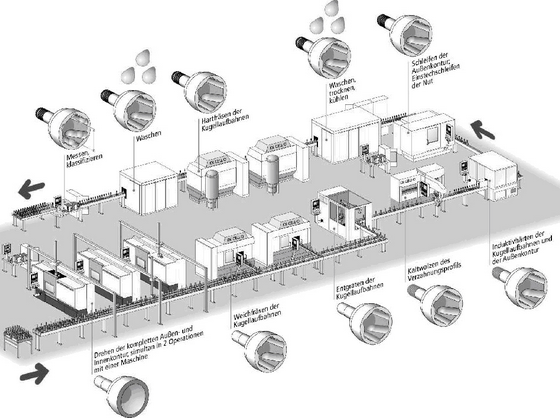

Ex-Cell-O projektiert mit Simulation Fertigungslinien und Betreiberkonzepte

400.000 Gelenkgehäuse im Probelauf

Die Anfrage eines Automobilkonzerns an den in Eislingen ansässigen Maschinenbauer Ex-Cell-O, hatte es in sich: Ob das schwäbische Unternehmen in der Lage sei, eine schlüsselfertige Anlage für die Produktion von jährlich 400.000 Gelenkgehäusen einschließlich Betreiberkonzept zu liefern?

Die technische Lösung war schnell gefunden, konnten doch die einzelnen Anlagenkomponenten durch Standardmaschinen aus dem eigenen Konzern abgedeckt werden.

Die Krux lag in der Verkettung der Komponenten und ihrer Synchronisation, um die geforderte Jahresproduktionsmenge unter wirtschaftlichen Gesichtspunkten zu gewährleisten.

Die Projektleitung erkannte schnell, dass sich die Lösung nur mit simulativer Unterstützung erreichen ließe. Deshalb wurde die GBU mbH beauftragt, mit Hilfe des Simulators ProModel® ein realitätsnahes Simulationsmodell zur Kapazitätsanalyse und Engpassbestimmung sowie zur Verifikation von Gruppenarbeitskonzepten zu erstellen.

Bereits nach den ersten Simulationsläufen konnte der entscheidende Einflussfaktor zur Steigerung der Produktivität erkannt werden: die vom Auftraggeber geforderte 100 % Qualitätsprüfung führte an dem taktzeitkritischen Bearbeitungsschritt immer wieder zu längeren Produktionsunterbrechungen, da der zugeordnete Mitarbeiter aufgrund des parallelen Anfalls seine zugeordneten Prüf-, Wartungs- und Rüstaufgaben nicht zeitnah erfüllen konnte.

In enger Abstimmung mit dem Auftraggeber wurden verschiedene Modelle zum Mitarbeitereinsatz verifiziert:

- Flexible Aufgabenverteilung zwischen den Mitarbeitern

- Einführung versetzter Pausen und Pausenüberbrückung

Mit Hilfe der Simulationslösung konnte bewiesen werden, dass die Produktivität durch die Einführung von flexiblen Mitarbeitereinsatzkonzepten ohne Investitionen in zusätzliche Maschinen um mehr als 15 % gesteigert werden kann.

Die Simulationslösung lieferte auch Ergebnisse, so dass die Ingenieure objektiv Ihre unterschiedlichen Lösungskonzepte beurteilen konnten. Nachdem ein vorläufiges Optimum eingestellt war, wurde die Robustheit der Anlage im Simulationsmodell überprüft:

- Störszenarien: die Anlage wurde mit unterschiedlichen Störszenarien ausgestattet, um so die Auswirkung auf die Anlagenausbringung festzustellen.

- Verkettung und Automation: wesentlich waren hier die variierbaren Geschwindigkeiten sowie die Längen der Transportbänder zwischen den Anlagenkomponenten.

Darüber hinaus konnte Ex-Cell-O aufgrund der Kooperation mit den Simulationsexperten der GBU Mehrwertleistungen anbieten:

- Erweiterung der Engineering Leistungen

- Aufzeigen von Vorgehensweisen im Falle von Störungen

- Personaleinsatzplanung zum Betrieb der Anlage

- Ermittlung optimaler Losgrößen sowie

- optimierte Budgetierung beim Kunden.

Gemeinsame Aufgabe

- Planung und Projektierung einer schlüsselfertigen Gesamtanlage mit einer garantierten Jahresproduktion von 400.000 Gelenkgehäusen.

Unsere Lösung

- Erstellung einer Simulationslösung zur risikofreien Überprüfung und Optimierung der Leis-tungsfähigkeit der Anlage im Angebots- und Planungsstadium.

Ihr Erfolg

- 15 % Steigerung des Durchsatzes der Gesamtanlage ohne Investitionen in zusätzliche Maschinen, durch die Einführung flexibler Mitarbeitereinsatzkonzepte.

- Unique Selling Point - Alleinstellungsmerkmal gegenüber den Wettbewerbern.

Hottinger Maschinenbau verifiziert mit Simulation innovative Ideen zur Durchsatzsteigerung

Gesamtanlagenverfügbarkeit vorhersagen und erhöhen

Die Anfrage eines Automobilunternehmens aus den USA nach einer komplexen Kernschießanlage, die als turn-key solution „schlüsselfertig" ausgeliefert werden sollte, stellte neue Herausforderungen an die Hottinger Maschinenbau GmbH, Mannheim.

Die Anlage, bestehend aus mehreren miteinander verketteten Einzelmaschinen und Robotern, musste eine Gesamtverfügbarkeit von mindestens 85% aufweisen. Für Anlagen dieser Komplexität konnten bisher nur 70% Gesamtverfügbarkeit garantiert werden. Die logistische Synchronisation der einzelnen Komponenten innerhalb des Gesamtsystems „Kernschießanlage" wurde schnell als zentrale Einflussgröße zur Lösung des Verfügbarkeitsproblems erkannt.

Im ersten Schritt sollte eine Simulation der gesamten Kernschießanlage Klarheit zur logistischen Abstimmung der Prozesse innerhalb der Anlage bringen. Durch die GBU mbH wurde dazu eine Simulationslösung mit Hilfe der Simulationssoftware ProModel® entwickelt.

Anhand der Simulation ließen sich Rückschlüsse auf das Verhalten der gesamten Anlage - von der einzelnen Maschine über die Roboter bis hin zur Verkettung - ziehen. Darüber hinaus konnten die Ingenieure auf Basis der Verfügbarkeitskennwerte MTBF (meantime between failure) und MTTR (meantime to repair) der Einzelmaschinen unterschiedlichste Störszenarien simulieren und die Auswirkungen auf die Gesamtverfügbarkeit bestimmen.

Die im Anschluss entwickelten Lösungsalternativen „Kapazitätserhöhung der Kernzwischenlager“ und „Redundanz von Einzelmaschinen" brachten nicht die gewünschten Effekte auf die Verfügbarkeit. Im Gegenteil: anhand des Simulationsmodells war schnell zu erkennen, an welchen Punkten kritische Kapazitätsgrößen und Kostengrenzen erreicht werden.

Die dritte Alternative brachte dann mit einem innovativen Konzept die Lösung. Ausgangspunkt dieses Konzepts war die Idee, eine Kernschießmaschine in die Anlage einzubinden, die wahlweise alle Kerne produzieren konnte. Mit Hilfe der Simulation konnte das „Springerkonzept“ überprüft und durch ausgeklügelte Störstrategien auf Herz und Nieren getestet werden.

Das Ergebnis war verblüffend: Die Verfügbarkeit der Gesamtanlage war so hoch wie die einer einzelnen Maschine. Darüber hinaus konnten die Kosten abgeschätzt werden: der Mehraufwand für die Maschinenkomplexität rechnet sich schnell gegen den erhöhten Durchsatz bei geringeren Stückkosten.

Im Rahmen einer gemeinsamen Präsentation wurde das innovative Lösungskonzept, das der Automobilhersteller auf den ersten Blick als ungewöhnlich einstufte, vorgestellt. Die Simulation zeigte die Nutzeffekte für den Automobilhersteller jedoch klar auf, so dass der Auftrag zur Lieferung der Gesamtanlage erteilt wurde.

Gemeinsame Aufgabe

- Engineering einer turn-key Anlage mit einer garantierten Gesamtverfügbarkeit von mindestens 85%.

Unsere Lösung

- Erstellung von Simulationslösungen für Kernmachereien zur Analyse der Auswirkung unterschiedlicher Anlagenkonzepte und Verkettungsvarianten auf die Gesamtanlagenverfügbarkeit.

Ihr Erfolg

- Risikofreie Analyse unterschiedlicher Anlagenkonzepte und Verkettungsvarianten zum Nachweise der geforderten Gesamtanlagenverfügbarkeit.

- Kommunikation innovativer Prozesskonzepte zum Kunden.

Automobilzulieferer optimiert mit Simulation die Rüstprozesse einer automatischen Schmiedelinie

Rüstprozesse optimieren

Viel Ingenieurwissen wurde investiert, um die weltweit schnellste und leistungsfähigste Schmiedelinie für Kurbelwellen aus technologischer Sicht zu planen und termingerecht in Betrieb zu nehmen.

In einer zweijährigen Plan- und Bauphase entstand eine vollautomatische, verkettete Anlage mit einer Kapazität von mehr als 2 Millionen PKW-Kurbelwellen pro Jahr.

Um die Anlage optimal betreiben zu können, mussten die Wechselzeiten für die Werkstückträger der beiden Pressen minimiert werden.

Die Planung sah vor, die Werkstückträger für die Pressen durch zwei Mitarbeiter innerhalb einer Schicht zu demontieren, zu reinigen und wieder betriebsbereit zu machen.

Ein 10-köpfiges Projektteam skizzierte anhand bekannter Erfahrungen zunächst die Rüstprozesse für die einzelnen Werkstückhalter, bestimmte 28 Arbeitsschritte mit ihren jeweiligen Arbeitsinhalten und -zeiten.

Anschließend versuchte das Team, die einzelnen Arbeitsschritte – inklusive der Kranbewegungen – zeitlich so zu synchronisieren, dass beide Werkstückhalter nach einer Schicht einbaufertig waren.

Das Projektteam gelangte mit seinen manuellen Planungsmethoden schnell an seine Grenzen. Verschiedene Synchronisationsversuche lieferten nicht das gewünschte Ergebnis. Hier brachte die Simulation mit ProModel® die Lösung.

Mit Hilfe eines anschaulichen Simulationsmodells, das auf Basis des CAD-Anlagenlayouts erstellt wurde, konnten die Abhängigkeiten der einzelnen Arbeitsschritte analysiert werden.

Im Modell berücksichtigt sind:

- Rüstpersonal und Vorbereiter für Entsorgungsarbeiten

- 6 Werkstückhalter, jeweils 2-teilig mit Ober- und Unterteil

- Kran mit Wechselgeschirr für Werkstückhalter Werkzeuge

- Wendestation zur Trennung der beiden Werkstückhalter

- Reinigungsanlage

- Verschiebewagen zwischen Wendestation und Reinigungsanlage sowie Gabelstapler und Paletten

Das Simulationsmodell wird über eine Microsoft® Excel® Oberfläche gesteuert, in der neben den Prozesszeiten u.a. auch Prioritäten vorgegeben werden können.

Als Simulationsergebnis wird der komplette Arbeitsablauf mit allen einzelnen Arbeitsschritten und Abhängigkeiten übersichtlich in einem Balkendiagramm visualisiert.

Zunächst wurde im Modell der ursprüngliche, durch das Planungsteam definierte Ablauf, eingestellt. Dieser lieferte für einen Rüstzyklus 9,5 Stunden.

Mit Hilfe der Simulationslösung konnte aufgezeigt werden, wie die einzelnen Arbeitsschritte zu synchronisieren sind, damit der Rüstzyklus tatsächlich innerhalb einer Schicht (7 Stunden) abgearbeitet werden kann.

Gemeinsame Aufgabe

- Unzureichende Analysemethoden der komplex vernetzen Prozessabläufe für das Rüsten der Schmiedelinie führen zu Produktionsausfällen, da die Werkstückträger nicht rechtzeitig bereitgestellt werden können.

Unsere Lösung

- Aufbau eines anschaulichen Simulationsmodells auf Basis des CAD Anlagenlayouts, anhand dessen die dynamischen Abhängigkeiten der Rüstprozesse analysiert und optimiert werden können.

Ihr Erfolg

- Sicherstellung des unterbrechungsfreien Betriebs der Schmiedelinie.

- Unterschiedliche Alternativen für die Synchronisation der Rüstprozesse können risikofrei analysiert und quantifiziert werden.